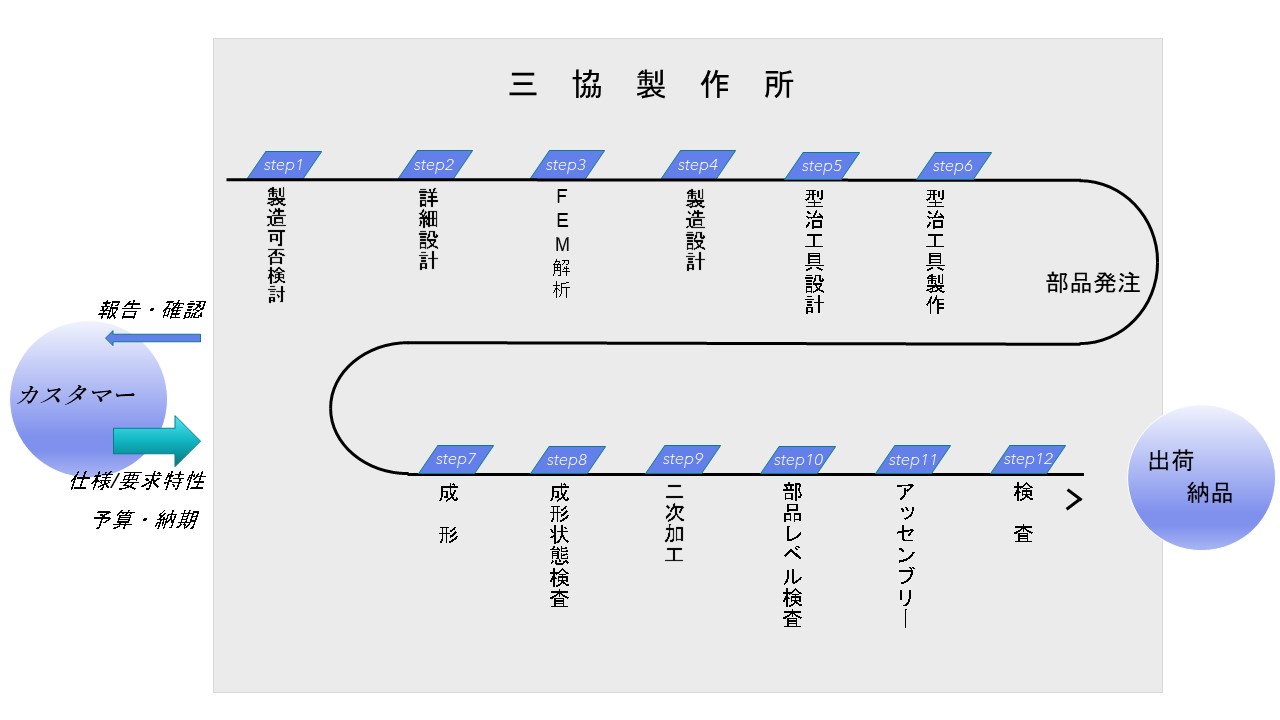

ワークフロー

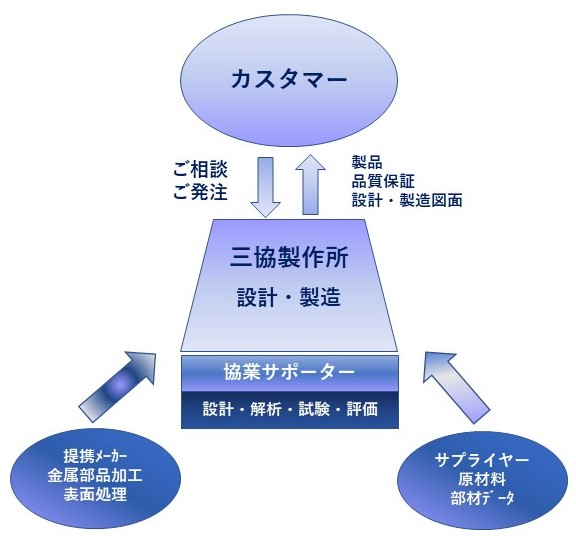

体制

FRP製造の概略ワークフロー

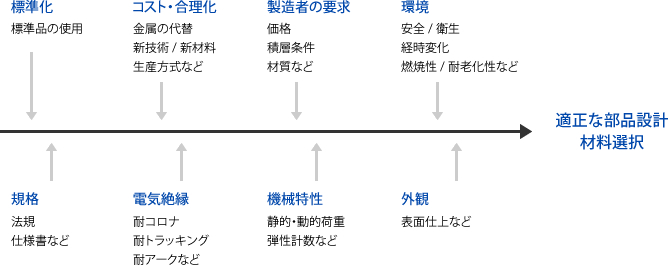

FRP化のチェックポイント

FRP部品設計・材料選択の基本

- 最終製品よりの必要事項…規格、基準、仕様等。

- 技術上の要求事項…要求特性を満足させる材料、コスト、実用事例および諸データ。

- 製造面よりの考慮…脱型、成形性、仕上げ加工、二次加工が少ないこと、寸法許容差が適切なこと。

FRP部品設計・材料選択の進め方

- コスト面…材料コスト、成形加工コスト、生産数、機器全体としての評価。

- 特殊な特性面…耐アーク性、耐トラッキング性、耐熱、耐薬、耐燃性、寸法安定性、熱伝導性、断熱性、電波透過性等。

- 使用目的。

- 一般特性…耐電圧、絶縁抵抗、強度。剛性(引張・圧縮・曲げ)衝撃、疲れ、クリープ。

- 実用事例…使用実績。

- 構造、形状…平面化曲面構造とするか、等厚にするかフレーム、フランジ補強構造にするか他部品との取り合い、接合方法。

- 仕様環境…屋内か屋外か特殊雰囲気中か。

- 耐用年数。

- 外観、仕上。

- 成形、加工…積層、成形方法。

以上についてチェックする必要がある。