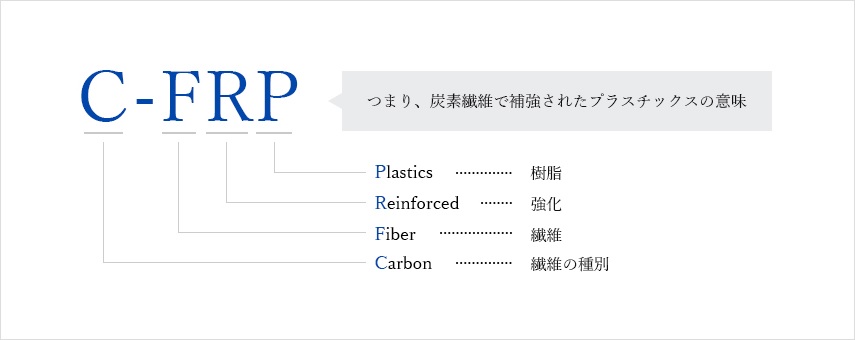

CFRPとは

古代からの粘土を藁で補強するレンガ造りの発想に起因します。

日本では、土壁の“竹ひごと粘土土”の構造と見ることができ、成形品の性能は、複合化される繊維の形態及びその種別、積層方向やマトリクスでその性能が極端に違ってきます。

(技術資料「設計の基本」参照のこと)

CFRPの特徴

CFRPの特徴は「軽い」「強い」「腐食しない」です。

カーボン繊維をエポキシ、ポリイミドなどのマトリックス樹脂で成形・加工して製作しますが、用途、要求特性に合せて、カーボン繊維の種別、配向、組合せなどを設計する材料でもあります。

その特徴は、異方性、不均質性を生かすことで、

- 軽量(スチールの約1/5)

- 高剛性(スチールの約2倍)

- 高強度(スチールと同等以上)

- 高熱伝導性(スチールの1/2~1/3)

- 低熱膨張性(スチールの1/10)

- 導電性

- X線透過性 というような利点を持っています。

また、「疲労強度に強い」「耐薬品性に優れる」「通常の熱的環境で安定」といった様々な特性があり、複数の金属部品を統合した形状にできる等、様々な分野において信頼性の高い材料です。

弊社では、CFRPの登場時より注目し、設計・加工についての研究を重ね、CFRPの設計・加工については業界トップレベルにあると自負しております。

CFRPの特性からみた用途

構造材料には様々な性質(大別すると、物理的な性質と化学的な性質)があり、FRPにおいては、機械的性質(力学的性質)、熱的性質、電気的性質、磁気的性質、光学的性質があります。

複合化される材料の個別の特性を熟知したうえで、所期設計したとおりの性能が担保できる成形方法を選択し

設計、造形します。

造形が終わってしまうと確認できないことが多くあるため、

決められたプロセスを素早く確実に履行(トレーサビリティ)することが肝要になります。

特に湿式成形は職人的な感性が求められます。

【機械的特性】

金属・木材・プラスチックなど工業材料に於いて、硬さや引張強さ、伸び、耐衝撃、耐疲労、クリープの強さなど

機械的変形及び破壊に関する諸性質のうち、特に、軽量・高剛性・高強度、振動減衰性等の有用性から以下の用途への

採用が望めます。

- 搬送用ロボットアーム・フレーム

- ビーム・ローラーシャフト

- PAシャーシ

- X線天板

- X線フィルムカセット

- 機構部品

- ヘッドレスト

- ターゲットコイル

- ファントム

- 衛星構造体

- 搭載アンテナ

- 太陽電池パネル

- リリーフバルブ

- ディスクパッド

- ブレーキライニング

- クラッチフェイシング

- 整流板

- 釣り竿

- テニスラケット

- ゴルフシャフト

- スノーバイク

【熱的特性】

熱膨張係数(線膨張係数)、比熱、熱伝導率、及び、熱拡散率などを一括して熱的性質または熱特性と云いますが、

熱膨張係数は単位温度変化に対する長さ変化率であり、線膨張係数とも呼ばれる。

単位質量の物体を1℃上昇させるのに要する熱量を表す比熱(J/g・K)や定常状態の温度勾配などを求めるときに

用いられる熱拡散率(㎡/S)はFRPとしての要求特性としては後順位になります。

ピッチ系炭素繊維は線膨張係数が「マイナス」であることが、高熱伝導性、低熱膨張性に於いて有用です。

- ビーム・ローラーシャフト

- 衛星構造体

- 搭載アンテナ

- 太陽電池パネル

- 焼成炉

【X線特性】

X線透過性

- X線天板

- 機構部品

- X線フィルムカセット

【化学的特性】

耐食性・耐薬品性・耐候、活性

- 活性炭

CFRPと金属材料の違い

CFRP(炭素繊維強化プラスチック)は、その軽量性と高強度が特徴であり、特に航空機や自動車などの軽量化が重要視される分野で多く使用されています。一方、金属材料はその加工の容易さや衝撃に対する耐性が評価され、多岐にわたる分野で利用されています。CFRPと金属材料の違いを理解することで、それぞれの特性を活かした適材適所の材料選定が可能となります。

重量と強度の比較

CFRPは金属材料に比べて圧倒的に軽量です。そのため、同じ強度を持つ構造材を作る場合、CFRPの方がはるかに軽くなります。これは、燃費や機動性に直結するため、航空機や自動車など、軽量化が重要な分野で特に有利です。

一方で、金属材料は衝撃に対する耐性や加工の容易さにおいて優れています。

耐久性とメンテナンス性

CFRPは錆びることがなく、化学薬品や塩水に対する耐性も高いため、メンテナンスコストを大幅に削減することが可能です。

これに対して、金属材料は定期的な防錆処理や塗装が必要となり、長期間の使用には注意が必要です。しかし、CFRPは一度破損すると修復が難しいため、使用環境や用途に応じた適切な材料選定が重要です。

CFRPの成型方法

CFRP(炭素繊維強化プラスチック)は、その特性を最大限に活かすために様々な成形方法が用いられます。成形方法の選択は、最終製品の用途や要求される性能によって大きく左右されます。ハンドレイアップ法やRTM法をはじめとする各種成形方法には、それぞれの特徴やメリットがあり、適切な選択が製品の品質や生産効率に直結します。ここでは、CFRPの主な成形方法について詳しく解説していきます。ハンドレイアップ法

ハンドレイアップ法は、CFRP成形の中で最も古くから使用されている方法です。この方法では、手作業で炭素繊維シートを型に敷き、樹脂を塗布して成形します。簡単で設備投資が少ないため、少量生産や試作に向いています。しかし、作業者の技術に依存する部分が大きく、品質の均一性に課題があります。

RTM法

RTM(レジントランスファーモールディング)法は、繊維強化材を型に配置し、その後に樹脂を注入して成形する方法です。プリプレグ法に比べて大規模な製品の成形が容易であり、コストも抑えられるため、自動車部品などの大量生産に適しています。また、製品の形状やサイズに柔軟に対応できる点も大きなメリットです。

その他の成形方法

その他の成形方法としては、熱可塑性樹脂を用いた成形や、フィラメントワインディング法、オートクレーブ成形などがあります。これらの方法は、それぞれの特徴やメリットを活かして、特定の用途に応じたCFRP製品の製造に使用されています。

詳しくはこちら

CFRP成形方法の選び方

CFRP(炭素繊維強化プラスチック)の成形方法を選ぶ際には、製品の用途や求められる特性、コストや生産効率を総合的に考慮することが重要です。成形方法の選択は、最終製品の性能や品質に大きな影響を与えるため、適切な方法を選ぶことが求められます。ここでは、CFRPの成形方法の選定基準や、コストと生産効率のバランスについて詳しく解説します。

用途に応じた選定基準

CFRPの成形方法を選ぶ際には、用途に応じた選定基準が重要です。例えば、航空機部品やスポーツ用品など高精度が要求される製品にはプリプレグ法が適しています。一方で、自動車部品や建築材など大量生産が求められる場合には、RTM法や熱可塑性樹脂を用いた成形方法が適しています。

コストと生産効率のバランス

成形方法を選ぶ際には、コストと生産効率のバランスも重要です。高精度が必要な製品にはコストがかかる成形方法が適していますが、コストを抑えつつ大量生産する場合には、生産効率の高い方法を選ぶ必要があります。また、製品の形状やサイズ、使用環境なども考慮し、最適な成形方法を選定することが求められます。

CFRPと炭素繊維の歴史

炭素繊維の起源は19世紀末にトーマス・エジソンとジョセフ・スワンが木綿や竹を焼成した炭素繊維をフィラメントとして用いて電球を発明したことが始まりです。

しかし、炭素繊維の存在はタングステンのフィラメントの出現によって忘れ去られてしまいました。

炭素繊維が再び注目されたのは、1950年代、耐熱性と安定性が要求されるロケット射出口の部材として採用されてからです。

これを起点に炭素繊維の歴史を刻み始めます。

1950年代 東レがアクリル繊維の基礎研究着手、旭化成がアクリル繊維の事業化、ナショナル・カーボンがレイヨン系炭素繊維を発明

1961年 通商産業省工業技術院大阪工業試験所(現 産業技術総合研究所)の進藤氏によりPAN系炭素繊維が発明

1963年 群馬大学の大谷教授がピッチ系炭素繊維を発明

1970年代 強化プラスチックの補強材や複合材料の素材として使われ始める

1980年代 繊維の製造コストの逓減や造形手法の進歩 ロケットをはじめとする宇宙・電波機器や航空機などの大型輸送機器への

採用により、先進的な構造品から身近な製品にまで応用の幅が広がった。

目次に戻る

CFRP(炭素繊維)メーカー

日本初の技術であり、現在でも世界市場の占める日本企業のシェアは極めて高く、ピッチ系炭素繊維に至っては日本企業の独壇場といっても過言ではありません。

[PAN系メーカー]

■東レ

■三菱レイヨン(現 三菱ケミカル)

■東邦レイヨン(現 東邦テナックス)

[ピッチ系メーカー]

■三菱樹脂(現 三菱ケミカル)

■日本グラファイトファイバー

■クレハ

各種材料の特性比較

FRP先端複合材料

| <CFRP> 高強度繊維(1方向) PAN系繊維 T300~T800 Vf:60 |

<CFRP> 高剛性繊維(1方向) ピッチ系繊維 M24~M85 Vf:60 |

<GFRP> ガラス繊維(1方向) Vf:60 |

<ArFRP> アラミド繊維(1方向) ケブラー49繊維 Vf:60 |

<SicFRP> 炭化珪素繊維 |

|

|---|---|---|---|---|---|

| 比重 | 1.5 | 1.7 | 2 | 1.4 | 2 |

| 引張強さ kgf/mm2 |

160 - 450 | 150 - 200 | 110 | 150 - 200 | 150 |

| 引張弾性率 kgf/mm2 |

12,000 - 15,000 | 24,000 - 49,000 | 4,500 | 7,000 | 15,000 |

| 曲げ強さ kgf/mm2 |

130 - 200 | 60 - 120 | 115 | 60 | 190 |

| 曲げ弾性率 kgf/mm2 |

9,000 - 13,000 | 15,000 - 42,000 | 4,500 | 7,000 | 14,000 |

| 線膨張係数 10-6/℃ |

0.2 - 0.4 | -0.8 - -1.3 | 7 | -1.5 | 2.6 |

| 熱伝導率 Kcal/m・h・℃ |

3 - 3.5 | 4 - 5 | 0.24 - 0.28 | 0.1 - 0.2 | 0.3 |

| 体積抵抗率 Ω・cm |

4×10-5 | 2×10-5 | 1×1015 | 1×1012 | 1×103 |

| 連続使用温度 (ガラス転移点)℃ |

120 - 200 | 120 - 200 | 120 - 200 | 120 - 200 | 120 - 200 |

高機能メタル

| アルミニウムA5052 | ステンレスSUS304 | チタン6AL・4V | マグネシウム | インバーFe-Ni合金 | |

|---|---|---|---|---|---|

| 比重 | 2.7 | 7.9 | 4.5 | 1.8 | 8.05 |

| 引張強さ kgf/mm2 |

25 | 60 | 100 | 25 | 59.7 |

| 引張弾性率 kgf/mm2 |

7,200 | 21,000 | 12,000 | 4,500 | 12,700 |

| 曲げ強さ kgf/mm2 |

- | - | - | - | - |

| 曲げ弾性率 kgf/mm2 |

- | - | - | - | - |

| 線膨張係数 10-6/℃ |

23.6 | 17.5 | 8.2 | 26 | 0.9 |

| 熱伝導率 Kcal/m・h・℃ |

100 | 12.9 | 6.8 | 120 | 9.4 |

| 体積抵抗率 Ω・cm |

2.65×10-6 | 72×10-6 | 42×10-6 | 4.45×10-6 | - |

| 連続使用温度 (ガラス転移点)℃ |

250 | 600 | 350 | 120 | 600 |

パフォーマンスエンプラ

| MCナイロン | PEEK | PBI | ポリアセ タール |

ポリエーテル イミド |

PPS | ポリイミド | |

|---|---|---|---|---|---|---|---|

| 比重 | 1.15 | 1.32 | 1.3 | 1.33 | 1.27 | 1.35 | 1.4 |

| 引張強さ kgf/mm2 |

8.6 | 10 | 16 | 4 | 12.6 | 9.5 | 9.4 |

| 引張弾性率 kgf/mm2 |

380 | 280 | 560 | 280 | 300 | 1,400 | 304 |

| 曲げ強さ kgf/mm2 |

11 | 17 | 22 | 9.1 | 16 | 16.5 | 13 |

| 曲げ弾性率 kgf/mm2 |

355 | 400 | 650 | 140 | 310 | 350 | 350 |

| 線膨張係数 10-6/℃ |

83 | 50 | 23 | 167 | 56 | 50 | 36 |

| 熱伝導率 Kcal/m・h・℃ |

- | 0.22 | 0.35 | 0.2 | 0.19 | 0.28 | 0.34 |

| 体積抵抗率 Ω・cm |

1×1015 | 1×1016 | 1×1015 | 1×1012 | 1×1015 | 1×1017 | 1×1015 |

| 連続使用温度 (ガラス転移点)℃ |

120 | 250 | 350 | 120 | 170 | 220 | 304 |

無機類

| マイカレックス | マコール | アルミナ | グラファイト | C/Cコンポジット | |

|---|---|---|---|---|---|

| 比重 | 3.5 | 2.5 | 2.9 | 1.6 - 1.7 | 1.45 - 1.75 |

| 引張強さ kgf/mm2 |

5 | 10 | 3.5 | 210 - 550 | 5 - 8.2 |

| 引張弾性率 kgf/mm2 |

- | 5,600 | 3,5000 | 950 - 1,200 | 29,900 |

| 曲げ強さ kgf/mm2 |

7.5 - 11 | 1.5 | 28 - 35 | 2.2 - 9 | 12 - 42 |

| 曲げ弾性率 kgf/mm2 |

- | - | - | 9,373 - 13,873 | 1,800 - 13,000 |

| 線膨張係数 10-6/℃ |

10 | 10 | 7.8 | 3 - 4.2 | 0.5 - 0.6 |

| 熱伝導率 Kcal/m・h・℃ |

- | 14 | 0.06 | 81 - 128 | 3 - 5 |

| 体積抵抗率 Ω・cm |

1×1015 | 1×1014 | 1014 | 0.9 - 2.2 | 260 - 290 |

| 連続使用温度 (ガラス転移点)℃ |

350 | 1,000 | - | - | 3,000 |